Siebdrucktechnik

-

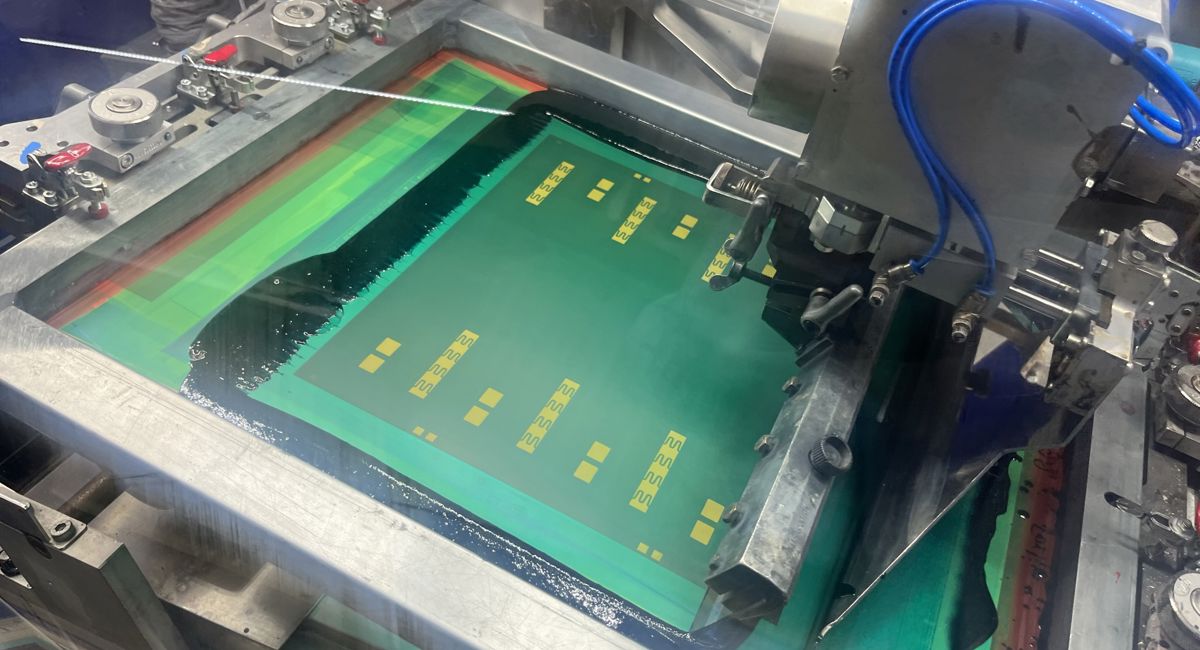

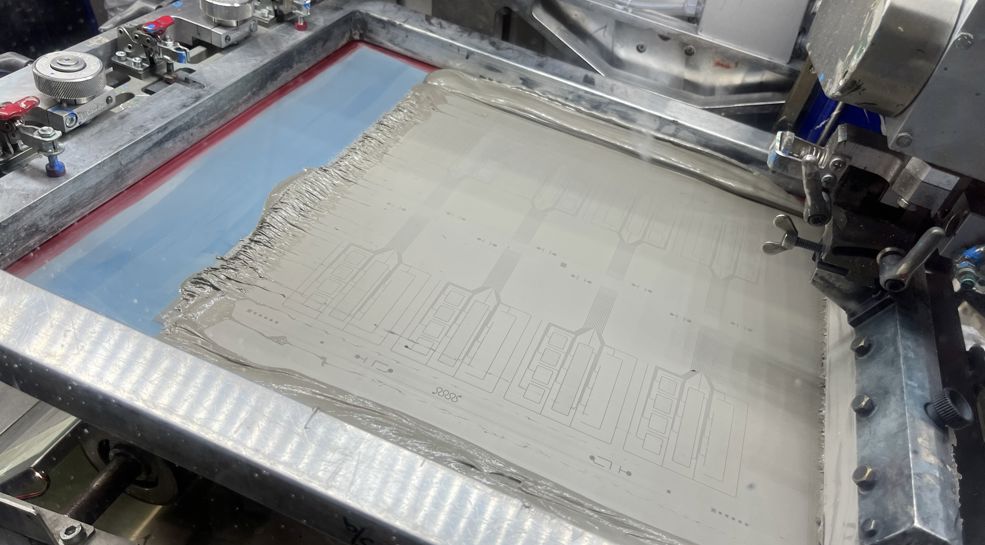

Beim modernen Siebdruck ersetzen haltbarere Materialien wie Polyester oder Metallgewebe die Seide, und statt Holzrahmen werden heute Metallrahmen verwendet.

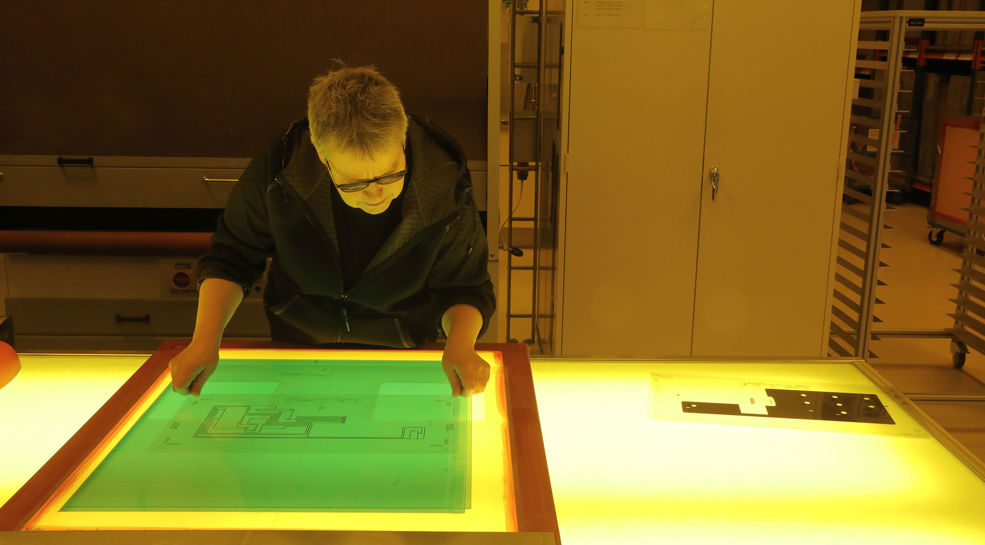

Um das zu druckende Bild präzise dazustellen, wird eine dicke, lichtempfindliche Emulsion auf die Rahmen (oder Siebe) aufgetragen. Diese Emulsion wirkt wie eine Barriere, die sicherstellt, dass die Farbe nur durch die vorgesehenen Bereiche des Gewebes dringt und so das gewünschte Muster erzeugt. -

Ein wesentliches Merkmal des Siebdrucks ist die Erstellung von Designs durch Schichten. Jede Schicht entspricht einer grafischen Farbe, einer leitfähigen Tinte oder einem Lack und erfordert ein eigenes Sieb.

Dieser Ansatz ermöglicht komplizierte Designs und leuchtende Farben und macht jeden Druck zu einem echten Unikat. -

Die Wahl des Siebmaterials ist beim Siebdruck von entscheidender Bedeutung. Sie wird sorgfältig auf der Grundlage der spezifischen Anforderungen des zu bedruckenden Sensors ausgewählt. Dabei werden Faktoren wie der Detailgrad des Designs und die Dicke der Farbschichten berücksichtigt.

Siebdruck bei Mekoprint

-

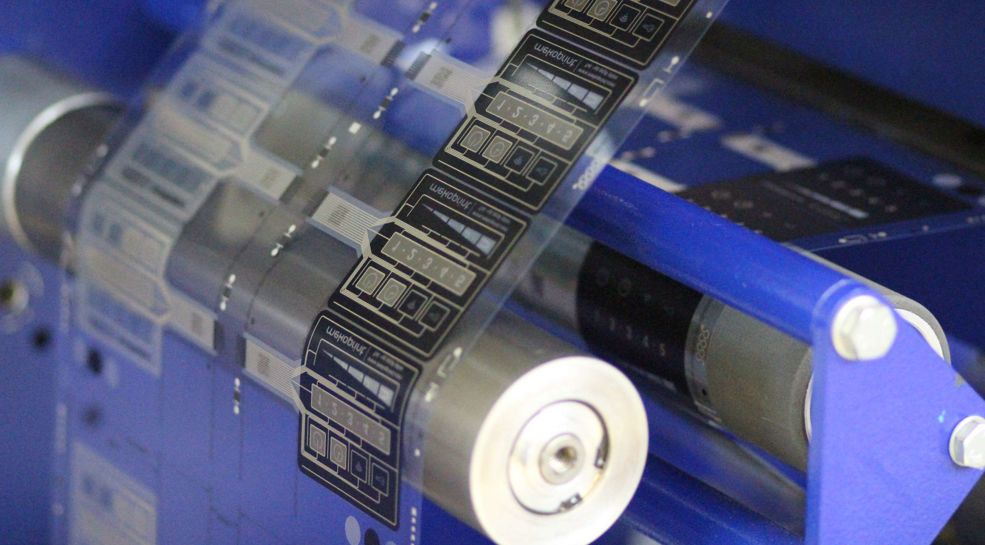

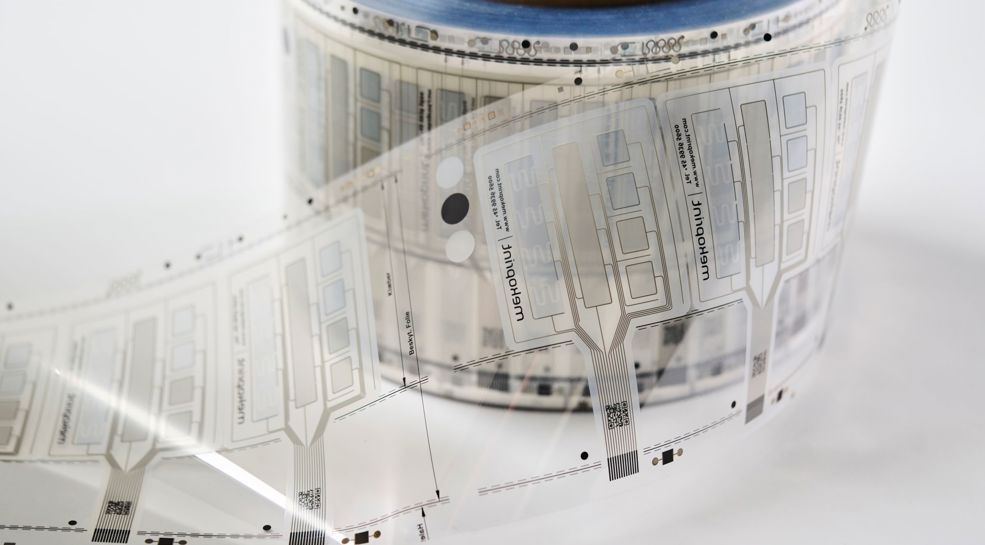

Mit fünf mehrstufigen Rolle-zu-Rolle-Drucklinien verfügt Mekoprint über eine tägliche Produktionskapazität von bis zu 40 Kilometern an Sensoren und Schaltungen. Damit sind wir führend in der Branche für hochvolumige und qualitativ hochwertige gedruckte Elektronik.

Unsere Produktion ist vollständig automatisiert und erfolgt im Rolle-zu-Rolle-Verfahren. Diese Automatisierung ermöglicht uns die Verarbeitung von:- Einseitigem und doppelseitigem Druck

- Druck von 1, 2 und 3 Abschnitten

-

Unsere Siebdruckanlage ist für die Verarbeitung von Rollen mit einer Breite von bis zu 750 mm und einer Länge von 250 Metern bis zu mehreren Kilometern ausgerüstet.

- Rollenbreite: bis zu 750 mm

- Rollenlängen: von 250 Metern bis zu mehreren Kilometern.

- Materialstärken: von 50 bis 500 μm

- Linienbreiten und -abstände: bis zu 50 μm

-

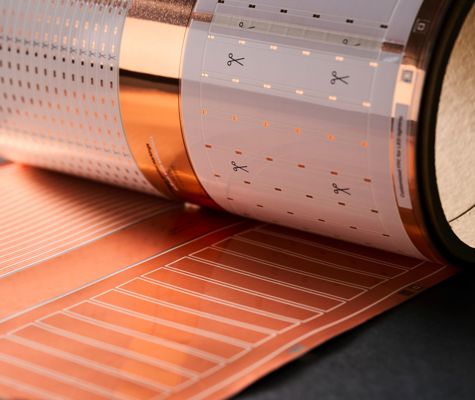

Bei der Verwendung von gedruckter Elektronik als Schlüsselkomponenten sind die Eigenschaften des Trägermaterials von großer Bedeutung. Die in unserer Produktion verwendeten Materialien sind dünn, leicht, flexibel oder dehnbar.

- Polyester (PET)

- Polycarbonat (PC)

- Polyethylennaphthalat (PEN)

- Vliesstoff

- TPU-Folie

-

Die Auswahl der Druckfarben richtet sich nach der benötigten Funktionalität, der Qualität und dem Preis. Sie können sich für eine der von uns bereits getesteten und bewährten Tinten entscheiden, oder wir können neue Tinten für Ihre spezielle Anwendung explorieren.

- Leitfähige Tinte: Silber, Kohlenstoff, PEDOT

- Grafische Tinten

- Dielektrische Tinte

- Lacke

- Etch Resist (Ätzresist)

- Lötmaske

Maßgeschneiderte Rolle-zu-Rolle-Veredelung bei Mekoprint

Für uns steht Ihre Produktionseffizienz im Vordergrund. Wir stellen sicher, dass jedes gelieferte Produkt nicht nur funktional ist, sondern auch perfekt in Ihre spätere Produktionsumgebung passt – für einen reibungslosen und effizienten Arbeitsablauf.

Wir bieten eine Reihe von Veredelungstechniken an, die auf die Fertigstellung des gedruckten Bauteils zugeschnitten sind. Ganz gleich, ob Sie präzises Schneiden, Prägen, Laminieren oder eine umfassende Prüfung benötigen: Unsere Rolle-zu-Rolle-Verfahren sind darauf ausgelegt, qualitativ hochwertige Ergebnisse bei minimalem manuellem Aufwand zu liefern.

-

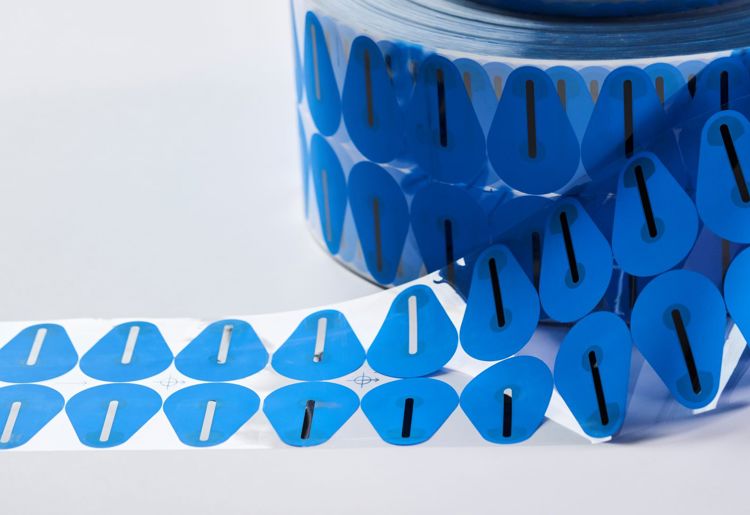

Beim Stanzen werden die Sensoren direkt aus dem Material geformt – bis hin zur Klebeschicht mittels Kiss-Cut-Verfahren, wodurch das Entfernen von überschüssigem Material vereinfacht wird.

Dieser Prozess bietet den Vorteil, dass er einen minimalen manuellen Aufwand erfordert. Mithilfe von Kamerasteuerung und regelmäßigen digitalen Messkontrollen kann eine hohe Präzision sichergestellt werden.

Je nach den Anforderungen und Toleranzen des Projekts passen wir die Werkstoffe an, um Kosten zu optimieren und strenge Spezifikationen zu erfüllen.Integrierte Verarbeitungsoptionen wie Laminieren, Prägen und Schneiden können zur Effizienzsteigerung in einem einzigen Produktionsdurchgang kombiniert werden.

-

Laserschneiden bietet ein hohes Maß an Präzision und ermöglicht die Erstellung feiner Konturen, die beim herkömmlichen Stanzen nur schwer zu erreichen sind.

Diese Technik eignet sich sowohl für die Highspeed-Rolle-zu-Rolle-Produktion als auch für Tischlaserarbeiten. Wir wählen das Verfahren, das am besten auf die Größe der Produktionscharge und die spezifischen Materialanforderungen abgestimmt ist.

Bei kleineren Produktionsserien ist Laserschneiden kosteneffizient, da keine zusätzlichen Investitionen in Werkzeuge erforderlich sind. -

Unser Prägeverfahren verleiht Materialien Tiefe und Textur, und verbessert sowohl die Ästhetik als auch die Funktionalität einer ansonsten glatten Oberfläche.

Die Technik kann einen 3D-Effekt auf der gesamten Oberfläche erzeugen oder sich auf bestimmte Merkmale wie Ränder, Knöpfe oder Logos konzentrieren.

Kundenspezifische Prägungen sind möglich, einschließlich taktiler Merkmale wie Blindenschrift, um unterschiedliche Designanforderungen zu erfüllen. -

Eine Laminierung schützt und erhöht die Haltbarkeit von gedruckten Sensoren, indem diese mit zusätzlichen Schichten wie z. B. anderen Substratfolien, Schutzfolien oder Klebstoffen verbunden werden.

Unser präzises, kameraüberwachtes Laminierverfahren gewährleistet die Ausrichtung und Einhaltung strenger Toleranzen und sorgt für hohe Qualität selbst bei minimaler manueller Handhabung. -

Wir schneiden die Breite von Großrollen gemäß Ihren Anforderungen zu. So erreichen Sie eine einfache Handhabung und Integration in weitere Prozesse – egal ob in unserer oder in Ihrer Produktion.

-

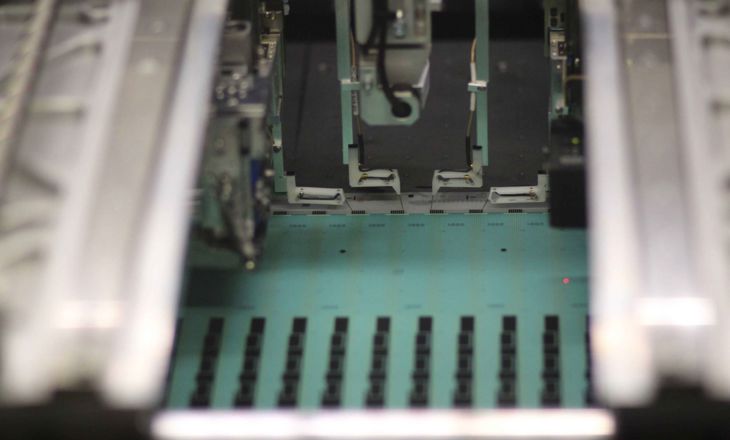

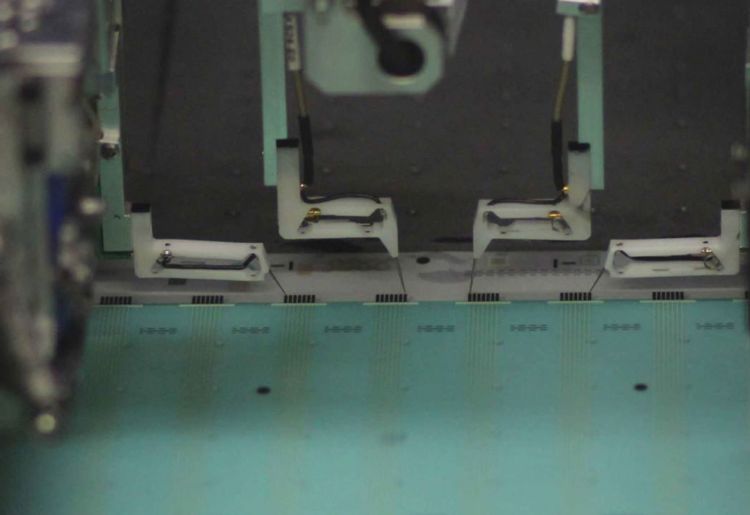

Wir haben in Spitzentechnologie für die automatische elektrische Funktionsprüfung von gedruckter Elektronik auf Rollen investiert.

Mit der fortschrittlichen Flying-Probe-Technologie können große Mengen effizient gehandhabt werden. Diese Einrichtung bietet nicht nur eine hohe Genauigkeit, sondern hält auch die Anlaufkosten niedrig.

Die Testspezifikationen werden selbstverständlich an Ihre Anforderungen angepasst. -

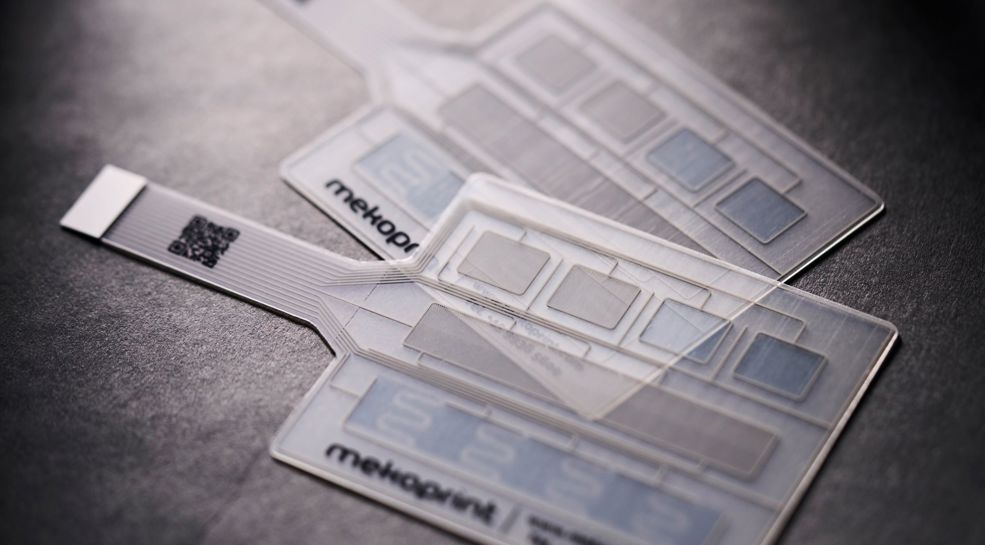

Fertige Teile von Mekoprint sind für die einfache Integration in Ihre Produktionslinien vorbereitet und optimiert.

Sie werden entweder gestanzt, in Platten geschnitten oder auf Rollen für die automatische Bestückung geliefert.

-

Kosteneffektive, leichtgewichtige und flexible Benutzeroberflächen für Anwendungen, bei denen eine Touch-Bedienung bevorzugt wird.Kapazitive Touchsensoren

Kosteneffektive, leichtgewichtige und flexible Benutzeroberflächen für Anwendungen, bei denen eine Touch-Bedienung bevorzugt wird.Kapazitive Touchsensoren -

Ultradünne, tragbare Sensoren, die sich ideal für Einweganwendungen im Gesundheitswesen eignen. Diese Technologie bringt die Elektronik nah an den Körper.Tragbare Sensoren

Ultradünne, tragbare Sensoren, die sich ideal für Einweganwendungen im Gesundheitswesen eignen. Diese Technologie bringt die Elektronik nah an den Körper.Tragbare Sensoren -

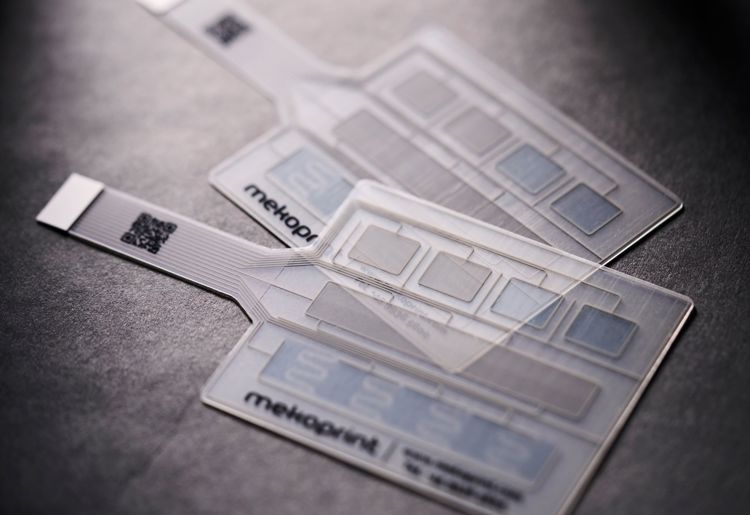

Flexible Schaltungen sind platz- und gewichtsparend. Ideal für Geräte, bei denen eine feste Leiterplatte unpraktisch ist.Flexible Leiterplatten

Flexible Schaltungen sind platz- und gewichtsparend. Ideal für Geräte, bei denen eine feste Leiterplatte unpraktisch ist.Flexible Leiterplatten