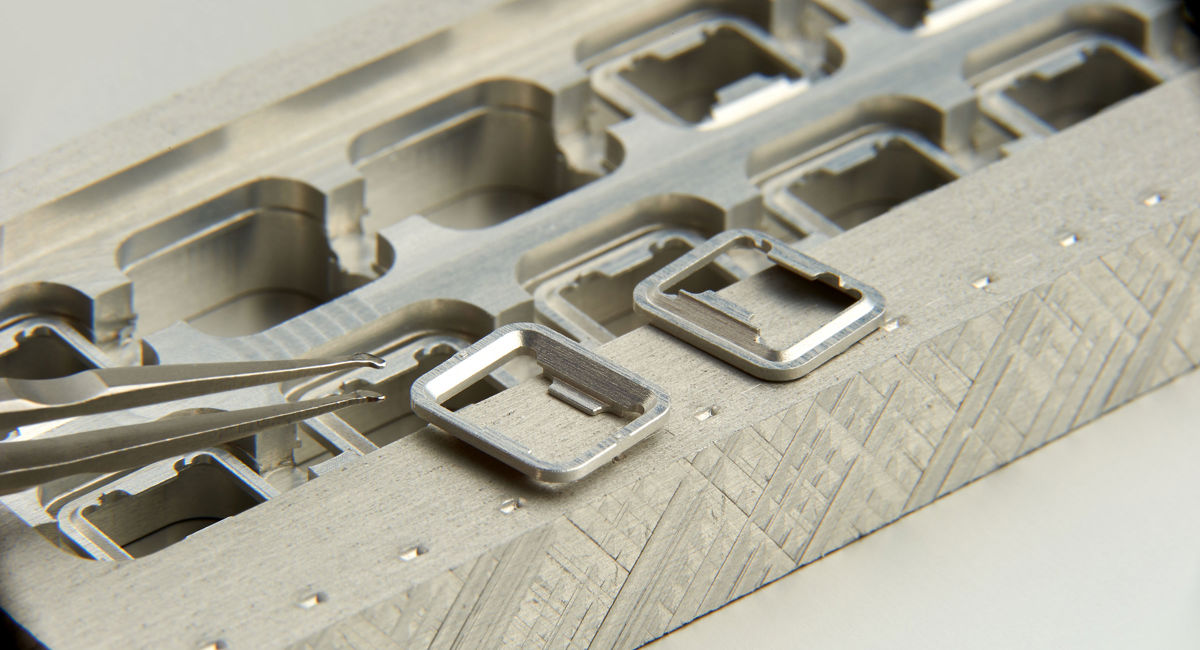

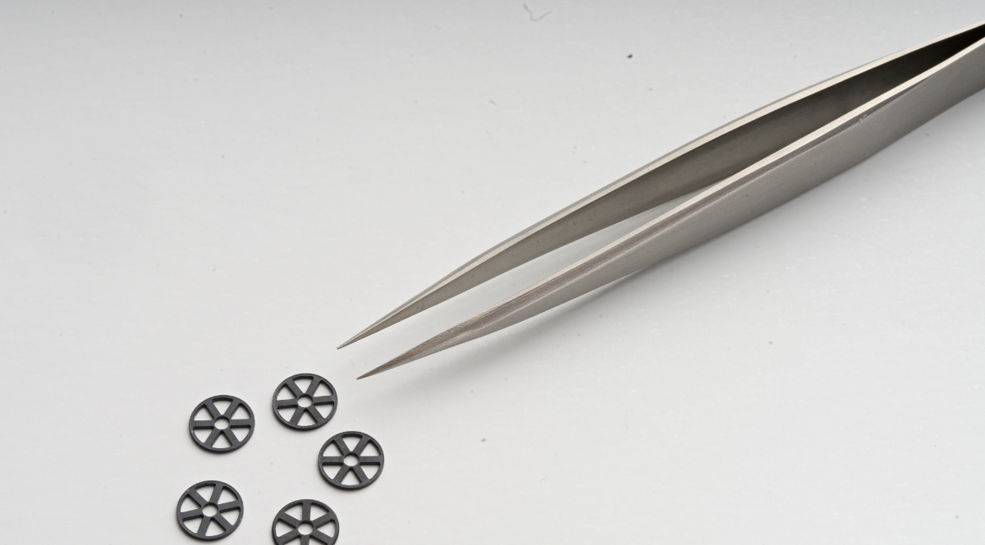

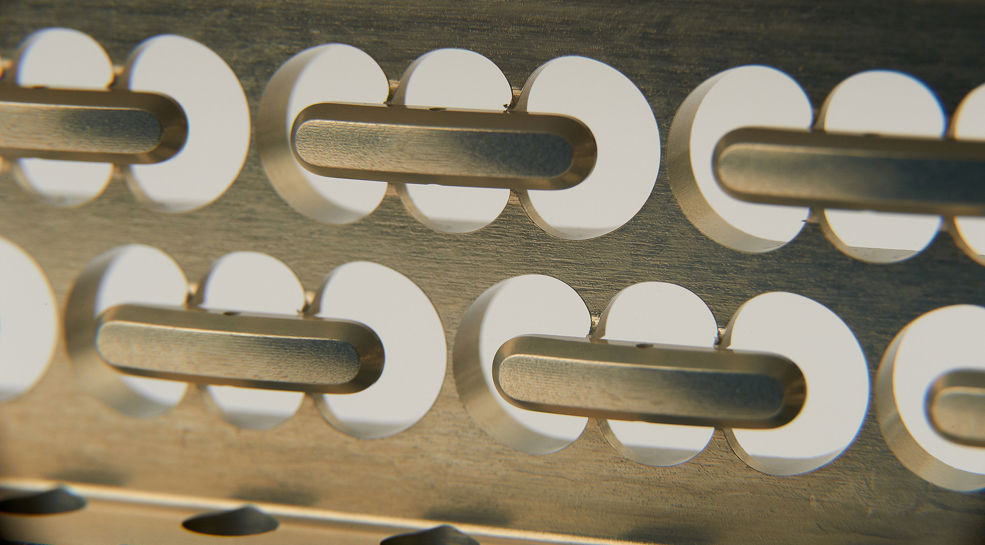

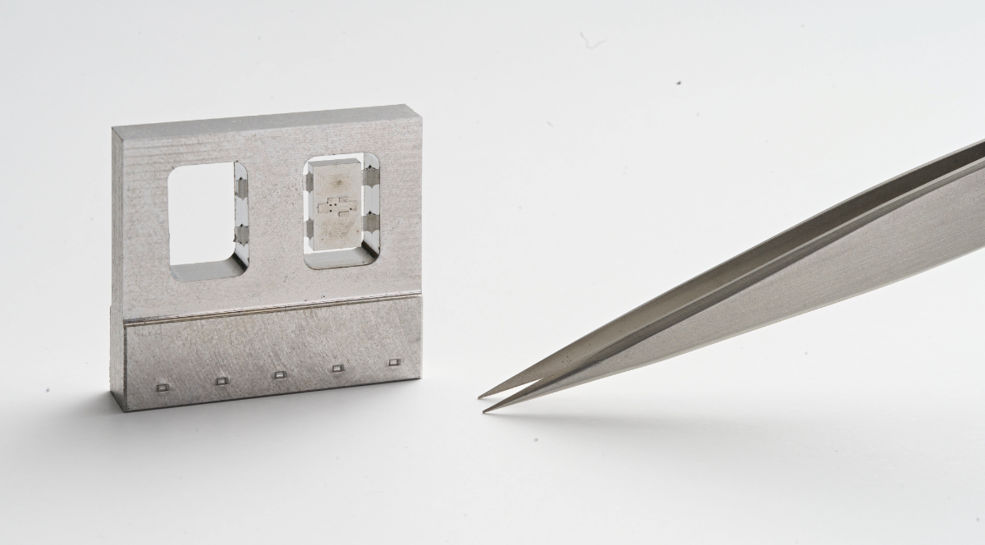

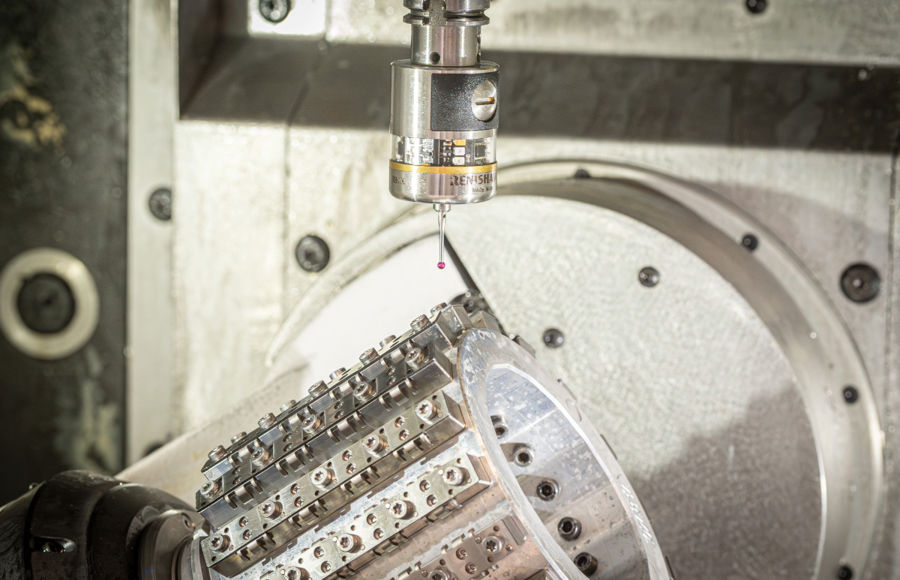

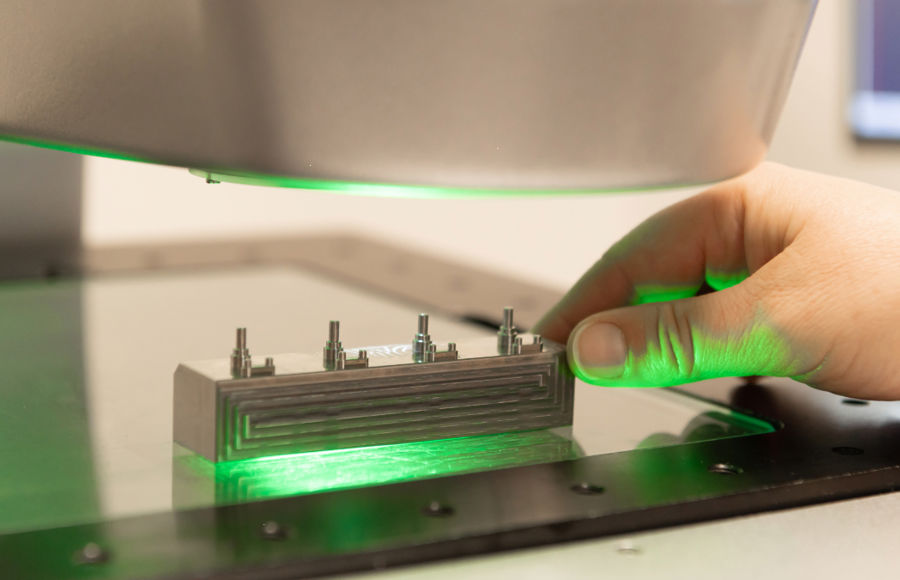

Präzise Spannung komplexer Bauteile

Die Spannung mikrogefräster Komponenten stellt hohe Anforderungen an die Spanntechnik, um enge Bezugsketten und geometrische Spezifikationen einzuhalten. Bei Mekoprint haben wir spezialisierte Spannlösungen entwickelt, die eine sichere und stabile Fixierung sehr kleiner und komplexer Bauteile ermöglichen.

Eine optimale Spanntechnik gewährleistet:

-

Hohe Wiederholgenauigkeit

-

Keine Verformung

-

Minimalen manuellen Aufwand

Fertigbearbeitung in einer einzigen Aufspannung

Mit den richtigen Verfahren können viele mikrogefräste Komponenten in einer einzigen Aufspannung fertigbearbeitet werden. Dies gewährleistet höchste Präzision und geringere Kosten – ohne Kompromisse bei der Qualität. Bei Mekoprint prüfen wir gerne Ihr Bauteildesign und beraten Sie zu möglichen Anpassungen, die Ihrem Projekt einen deutlichen Mehrwert bringen können.

Das Weglassen eines Prozessschritts verbessert:

-

Durchlaufzeit

-

Gesamtkosten

-

Toleranzen und Prozessstabilität

-

- Mechanische Eigenschaften: Aluminiumlegierungen decken ein breites Spektrum ab – von leicht umformbaren Varianten bis hin zu hochfesten Legierungen mit ausgezeichneten mechanischen Eigenschaften. Dies bietet große Gestaltungsfreiheit und ermöglicht die Erfüllung sowohl funktionaler als auch fertigungstechnischer Anforderungen.

- Geringes Gewicht und Wirtschaftlichkeit: Das geringe Gewicht in Kombination mit guten Zerspanungseigenschaften einiger Legierungen macht Aluminium zu einer attraktiven Alternative zu Stahl und Edelstahl – insbesondere in Anwendungen, bei denen Gewichtsoptimierung und Bearbeitungskosten entscheidend sind.

- Oberflächenbehandlung: Viele Aluminiumlegierungen lassen sich oberflächenbehandeln, um Eigenschaften wie Korrosionsbeständigkeit, elektrische Leitfähigkeit, Lötbarkeit und Ästhetik zu verbessern. Diese Behandlungsmöglichkeiten bieten große Flexibilität für den späteren Einsatz.

- Korrosionsbeständigkeit: Die Korrosionsbeständigkeit hängt von der chemischen Zusammensetzung der Legierung ab. Viele zerspanungsfreundliche Aluminiumlegierungen benötigen eine Oberflächenbehandlung, wenn hohe Beständigkeit in anspruchsvollen Umgebungen gefordert ist.

- Wärmeleitfähigkeit: Aluminium verfügt über gute thermische Eigenschaften und eignet sich für eine effiziente Wärmeableitung. Dadurch ist beispielsweise die Integration von Kühlrippen direkt im Bauteildesign möglich – ein Vorteil in der Elektronik, Motorsteuerung und Sensortechnik.

-

- Thermische Stabilität: PEEK hält sehr hohen Betriebstemperaturen stand und bewahrt dabei seine mechanischen Eigenschaften, wodurch es besonders für Anwendungen mit thermischer Belastung geeignet ist.

- Chemische Beständigkeit: Das Material ist resistent gegenüber einer Vielzahl aggressiver Chemikalien und eignet sich daher gut für den Einsatz in anspruchsvollen chemischen und industriellen Umgebungen.

- Festigkeit und Dauerhaftigkeit: Als leichtes Material mit hoher mechanischer Festigkeit ist PEEK ideal für Präzisionskomponenten, bei denen die Kombination aus geringem Gewicht und Robustheit entscheidend ist.

- Dimensionsstabilität: PEEK weist sowohl einen niedrigen Wärmeausdehnungskoeffizienten als auch eine minimale Feuchtigkeitsaufnahme im Vergleich zu anderen Kunststoffen auf. Dadurch ist das Material besonders geeignet für Anwendungen, die variierenden Temperaturen und Luftfeuchtigkeit ausgesetzt sind und hohe Dimensionsstabilität erfordern.

- Materialvarianten: PEEK ist in gefüllten und verstärkten Ausführungen erhältlich, die je nach Anforderungen der konkreten Anwendung die Verschleißfestigkeit, elektrische Leitfähigkeit, Festigkeit und den Ausdehnungskoeffizienten verbessern.

- Medizinische Qualität (Medical Grade PEEK): PEEK ist in für medizintechnische Anwendungen zugelassenen Varianten verfügbar und wird entsprechend den spezifischen Anforderungen der jeweiligen Anwendung ausgewählt.

-

- Chemische Beständigkeit: PTFE ist äußerst resistent gegenüber nahezu allen Chemikalien und wird häufig in aggressiven oder korrosiven Umgebungen eingesetzt, in denen andere Materialien degradieren.

- Temperaturbeständigkeit: Das Material ist für den Einsatz bei hohen Temperaturen geeignet und somit ideal für thermisch belastete Anwendungen.

- Niedrige Reibung: Mit einem der niedrigsten Reibungskoeffizienten unter den Kunststoffen eignet sich PTFE hervorragend für Gleit- und Dichtelemente, bei denen minimaler Verschleiß und reibungsarme Bewegung gewünscht sind.

- Elektrische Isolierung: PTFE ist ein ausgezeichneter elektrischer Isolator und wird in der Elektronik sowie anderen Anwendungen verwendet.

- Typische Anwendungen: PTFE findet breite Anwendung in der chemischen Industrie, im medizinischen Bereich, in der Elektronik sowie in Pumpen und Ventilen, wo die einzigartigen Materialeigenschaften von Vorteil sind.

-

- Thermische und mechanische Stabilität: Vespel behält seine Eigenschaften bei sehr hohen Temperaturen und unter erheblichen mechanischen Belastungen, wodurch es sich für den Einsatz in kritischen und hochtemperierten Umgebungen eignet.

- Niedrige Reibung und hohe Verschleißfestigkeit: Das Material weist eine geringe Reibung und hohe Verschleißbeständigkeit auf, was es ideal für bewegliche Bauteile macht, die eine lange Lebensdauer und Betriebssicherheit erfordern.

- Dimensionsstabilität: Selbst unter extremen Bedingungen bleibt Vespel formstabil und präzise – eine entscheidende Eigenschaft für Präzisionsanwendungen mit engen Toleranzen.

- Typische Anwendungen: Vespel wird häufig für Präzisionslager, Buchsen, Isolatoren und andere Komponenten eingesetzt, bei denen mechanische Robustheit und Wärmebeständigkeit essenziell sind.

- Branchen: Das Material findet Verwendung in anspruchsvollen Industrien wie Luftfahrt, Automobilindustrie und moderner Elektronik, in denen herkömmliche Kunststoffe nicht ausreichen.

Möchten Sie mehr erfahren?

Sie sind sich nicht sicher, ob Mikrofräsen die richtige Lösung für Ihr Projekt ist?

Kontaktieren Sie uns für eine technische Bewertung und Beratung – ganz gleich, ob Sie sich noch in der Ideenphase befinden oder bereits mit der Produktion starten möchten.

Kontaktieren Sie uns

-

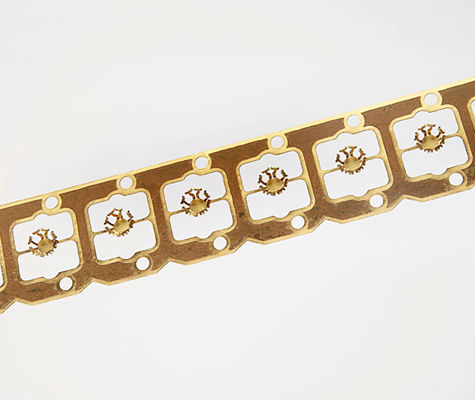

Experience precision like never before with our team of skilled experts crafting micro sheet metal parts.Mikro-Blechteile

Experience precision like never before with our team of skilled experts crafting micro sheet metal parts.Mikro-Blechteile -

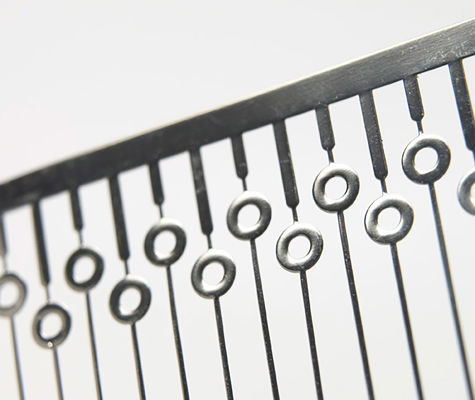

Entdecken Sie die große Vielfalt an Mikrokomponentenlösungen, die genau auf Ihre Bedürfnisse zugeschnitten sind.Mikrokomponenten

Entdecken Sie die große Vielfalt an Mikrokomponentenlösungen, die genau auf Ihre Bedürfnisse zugeschnitten sind.Mikrokomponenten -

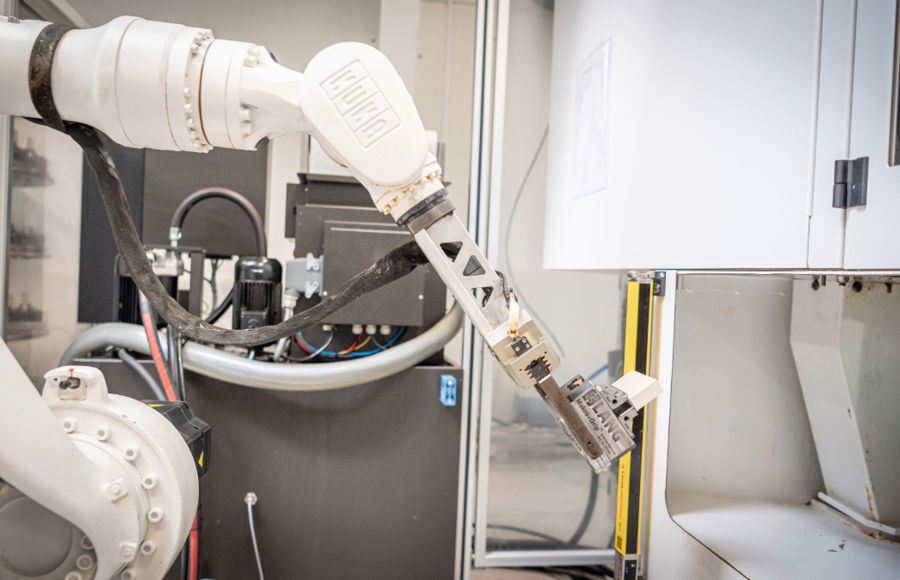

Unsere maßgeschneiderten Fräsleistungen sind genau auf Ihre Spezifikationen zugeschnitten und gewährleisten eine hochwertige, effiziente Produktion für jede Projektgröße.Gefräste Lösungen

Unsere maßgeschneiderten Fräsleistungen sind genau auf Ihre Spezifikationen zugeschnitten und gewährleisten eine hochwertige, effiziente Produktion für jede Projektgröße.Gefräste Lösungen